刊登日期 : 2022-01-28

向来有“基建狂魔”之称的中国,拥有众多基建“神器”,当中包括一艘自升式碎石铺设整平船“一航津平2”!这艘“一航津平2”是中国自主研发,具有完全知识产权的基建重器,被形象地称为深水碎石铺设的“3D打印机”,一直在超级工程深中通道的建设上扮演着重要的角色。

海底铺路如“3D打印” “一航津平2”何方神圣?

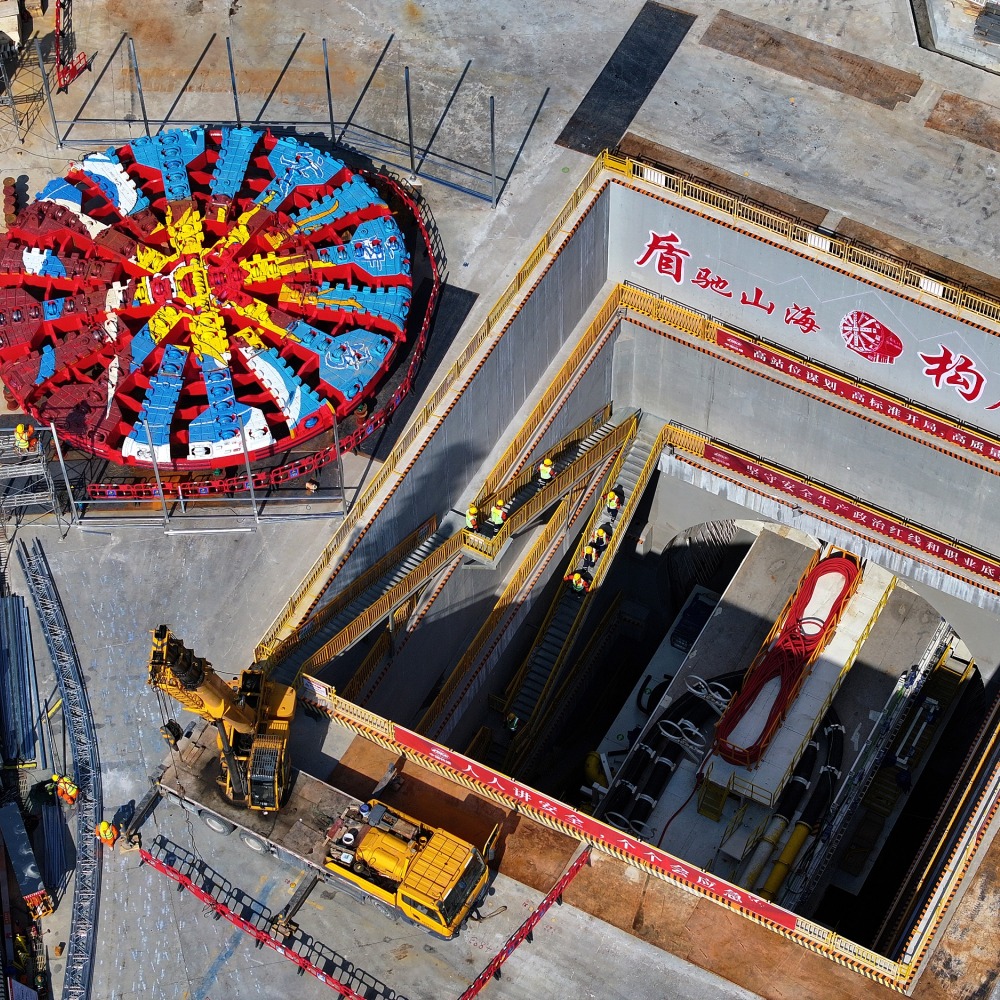

由中交一航局研发、上海振华重工建造的自升式碎石铺设整平船“一航津平2”船长98.7米、宽66.3米,相当于一个足球场大小,其船体为箱型“回”字结构。在不移动船身的情况下,单个船位碎石铺设整平作业范围达2,500平方米,等同于6个标准篮球场。经过多年研发,该船的硬件和施工管理系统全部实现国产化,作业精度可控制在正负40毫米以内,处于全球领先水平,在“一航津平2”平整完的地基上建隧道可谓是“滴水不漏”。

作为世界最大、最先进的自升式碎石铺设整平船,“一航津平2”的启用进一步巩固了中国在海底隧道基础施工领域的世界领先地位。

碎石铺设整平船一般用于深水碎石基床铺设,集基准定位、石料输送、高精度铺设整平、质量检测验收功能于一体,因其铺设作业的高效率和自动化,被形像地称为深水碎石铺设的“3D打印机”。

在实际的操作上,“一航津平2”的功能相当于海底铺路机,它通过抛石管精准定位,向海床投入碎石并铺平,大型海底隧道的沉管正是铺设在这些碎石面上,而其作业速度也是全球最快的,整平速度较“津平1”提升了一倍,最高可达每分钟5米,以往做一个沉管的碎石基础大概要花7天,有了“一航津平2”后只需约4天的时间便可完成。

高效率的运作速度可以解决受海底水流影响在碎石上产生回淤量大的难题,保障了沉管的快速安装。

“一航津平2”具体是如何在海底进行“3D打印”的呢?据介绍,“一航津平2”在施工前首先会进行工前测控系统校准和施工管理运行系统测试,之后整平船就会由拖船拖拽至施工现场。到了现场后,“一航津平2”还将进行一系列的调试准备,其中包括抛锚驻位、整平船调平、整平船抬升、测量系统二次标定几个步骤。

当一切准备就绪后,在旁边的运料船和供料回填船辅助下,整平船就会正式开展碎石铺设的作业。每当碎石基床铺设完成后,整平船的测控系统便会进行碎石基础成型检测,以确保碎石铺设的工程质量。只有在每个船位整平完成验收合格后,“一航津平2”才会再次下降入水、提升桩腿、移位,紧接进行下一个船位的整平工作。

助力“深中通道”建设 “一航津平2”迎难而上

自“一航津平2”建成下水后,它便参与到了超级工程“深中通道”的建设上。深中通道连接珠江东西岸,是承接粤港澳大湾区产业转移打造的交通大动脉。

作为世界级超大型“桥、岛、隧、地下互通”集群工程,“深中通道”的海底沉管隧道长约6.8公里,为双向八车道超宽钢壳混凝土沉管隧道,具有“超宽、变宽、深埋、回淤量大、挖砂坑区域地层稳定性差”五大技术难点,无论是工程规模或是技术难度皆是前所未有的。

以往整平作业大多都在30米或者40米深的水下操作,但深中通道的整平作业则需要在50米深的水下操作,那么桩腿总长75米的“一航津平2”就最适合不过,它可根据水深工况环境接长至95米,加上“一航津平2”桩腿直径接近3米,是“津平1”的一倍多,配合与施工过程同步的监控系统,一旦出现问题即可作出纠正,保障了施工的质量。

与此同时,“一航津平2”为“深中通道”的建设带来了速度和精度,它可在18小时左右完成一个碎石基床铺设作业,165米长标准管碎石基床分4个船位可以整平完成,每个船位作业时间为18小时,单个标准管节基床所需时间仅约3-4天。在精度上,“一航津平2”使用了GPS进行静态测量,解决了动态测量带来的精度差问题,动态部分则使用光学仪器进行测量,最终将整平精度控制在正负40毫米以内,这对于施工精准度要求极高的“深中通道”而言,绝对是一件不可多得的工程“神器”。